- 貴金屬工件如何實現(xiàn)低損耗拋光?磁力拋光機成高效解決方案

- 磁力拋光機:去除金屬表面氧化層的創(chuàng)新解決方案

- 冠古:國內(nèi)拋光設備領域的領軍者,以創(chuàng)新與品質(zhì)鑄就輝煌

- 冠古金屬無死角拋光機:開啟金屬表面處理新紀元

- 大型金屬拋光機的創(chuàng)新突破:磁力拋光

- 磁力拋光機與平面拋光機:精密制造的雙子星

貴金屬工件如何實現(xiàn)低損耗拋光?磁力拋光機成高效解決方案

在精密制造、珠寶加工、醫(yī)療器械等領域,貴金屬(如金、銀、鉑、鈦合金等)工件的拋光質(zhì)量直接影響產(chǎn)品性能與外觀價值。然而,貴金屬的高延展性和高成本特性,使得傳統(tǒng)拋光工藝常面臨損耗大、效率低、污染高等問題。如何降低拋光損耗、提升良品率?本文將深入分析傳統(tǒng)工藝的痛點,并推薦一種創(chuàng)新解決方案——磁力拋光機。

一、貴金屬拋光損耗的常見原因

傳統(tǒng)手工拋光的局限性

手工拋光依賴人工操作,難以保證均勻性,易因力度不均導致局部過熱或劃痕,且效率低下。貴金屬軟質(zhì)特性加劇了磨損風險,損耗率通常高達5%-10%。化學拋光的環(huán)境與成本問題

化學試劑雖能快速去除毛刺,但易造成金屬溶解(尤其貴金屬),且廢液處理成本高昂,不符合環(huán)保要求。振動拋光機的材料損傷

振動拋光通過介質(zhì)碰撞去除表面瑕疵,但對貴金屬易產(chǎn)生過度切削,導致尺寸精度下降,甚至改變工件力學性能。

二、磁力拋光機的革新優(yōu)勢:低損耗、高效率

磁力拋光機利用磁場驅(qū)動磁性介質(zhì)(如鋼針、磨料)在工件表面形成高速渦流,通過微觀切削和研磨實現(xiàn)無接觸拋光。其核心優(yōu)勢如下:

1. 零接觸拋光,減少機械損傷

工件與介質(zhì)無直接摩擦,避免劃痕和變形,特別適合精密細小部件(如微型軸承、手術(shù)器械)。

2. 選擇性拋光,損耗可控

通過調(diào)節(jié)磁場強度和介質(zhì)粒度,可針對不同部位(如內(nèi)孔、螺紋)進行均勻處理,損耗率可降至0.5%-1%。

3. 環(huán)保與節(jié)能

無需化學試劑,無廢水廢氣排放;耗電量僅為傳統(tǒng)拋光設備的1/3。

4. 提升效率,降低成本

批量處理能力突出,單批次拋光時間縮短50%以上,長期使用可顯著降低人工與耗材成本。

三、磁力拋光機的應用建議

適用工件類型

- 精密金屬零件:如鐘表零件、電子連接器、航空航天部件。

- 復雜結(jié)構(gòu)工件:內(nèi)孔、凹槽、異形表面。

- 對表面光潔度要求高的產(chǎn)品:珠寶首飾、光學鏡片模具。

操作優(yōu)化關鍵

維護與安全

- 定期清理磁介質(zhì)殘留金屬屑,避免二次污染。

- 操作時佩戴防護裝備,防止高速介質(zhì)飛濺。

四、案例驗證:磁力拋光的實際效果

某貴金屬首飾加工企業(yè)引入磁力拋光機后,拋光損耗從8%降至1.2%,同時加工效率提升60%。醫(yī)療器械企業(yè)反饋,其鈦合金螺絲的內(nèi)螺紋拋光合格率從75%提升至98%,且無需后續(xù)手工修整。

五、結(jié)論

在貴金屬加工領域,磁力拋光機憑借其低損耗、高精度、環(huán)保節(jié)能的特性,正逐步取代傳統(tǒng)工藝。對于企業(yè)而言,它不僅能降低生產(chǎn)成本、提升產(chǎn)品附加值,更符合綠色制造的發(fā)展趨勢。若您的工藝仍受困于拋光損耗,不妨嘗試這一創(chuàng)新技術(shù),或許將開啟貴金屬加工的新篇章。

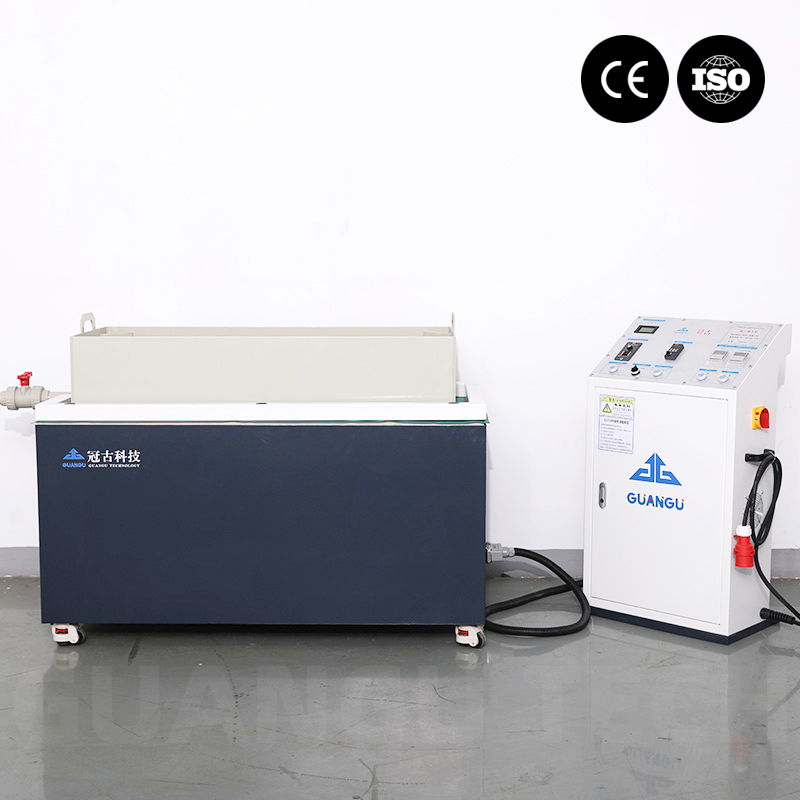

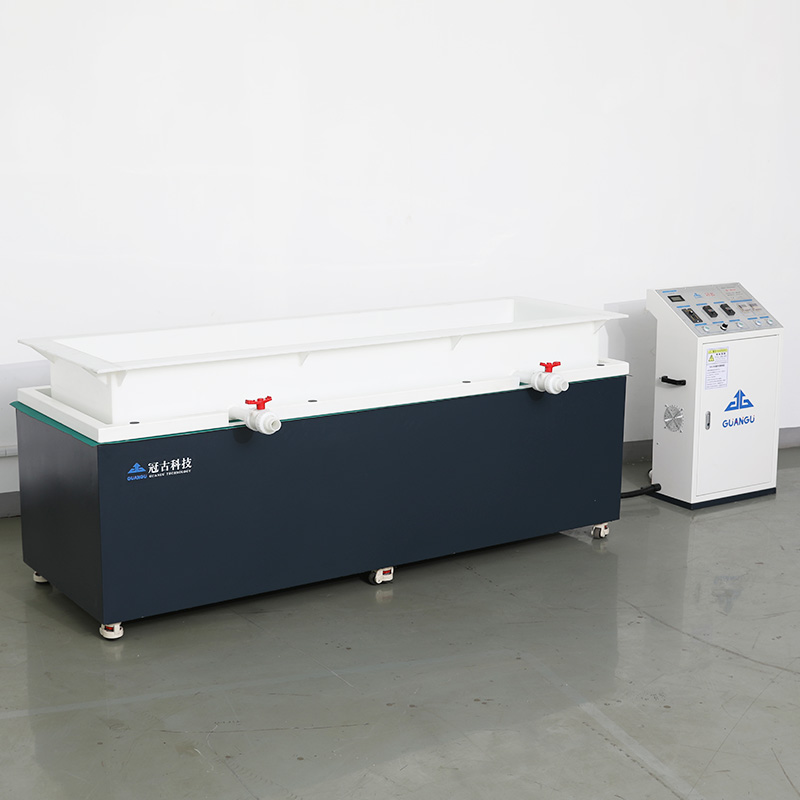

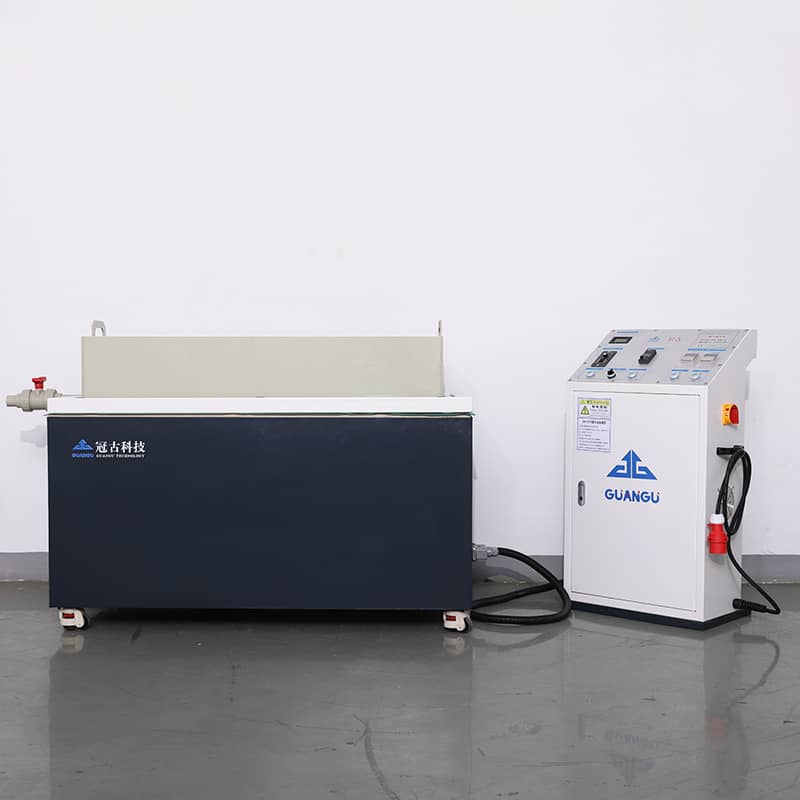

提示:選擇磁力拋光機時,需根據(jù)工件尺寸、材質(zhì)匹配設備參數(shù),并優(yōu)先選擇冠古--支持定制化服務的供應商,以實現(xiàn)最佳拋光效果。

-

2022-12-01種植體表面處理新型技術(shù)是什么?

-

2022-10-14不銹鋼沖壓件去毛刺

蘇公網(wǎng)安備32050602013511號

蘇公網(wǎng)安備32050602013511號